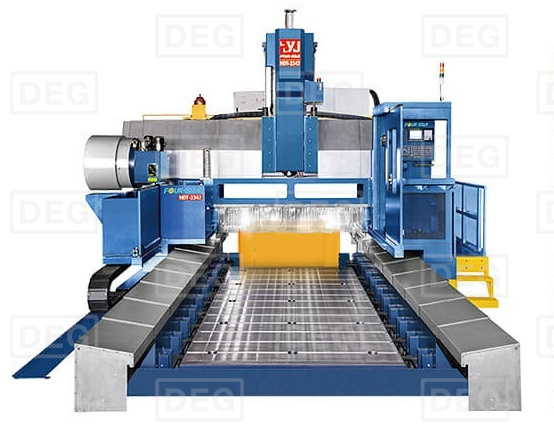

•Массивная чугунная конструкция станка позволяет максимально поглощать вибрации при высокоэнергичной обработке

•Жесткость рамной конструкции позволяют добиться высокой стабильности позиционирования и мощности при механической обработке

Станина – это основной несущий узел станка, который служит для монтажа деталей и узлов станка; относительно неё ориентируются и перемещаются подвижные детали и узлы.

Станина является массивной конструкцией из модифицированного чугуна. Для того чтобы придать конструкции станины и вертикальным колоннам максимальную прочность, используется конструкция box-in-box. Такая конструкция позволяет сделать данные элементы на 50% жестче чем у конкурентов и обеспечивает повышенную стабильность и грузоподъемность. Эта же конструкция применяется при изготовлении портала и каретки, что обеспечивает прочную опору шпиндельной бабке при обработке тяжёлых и крупногабаритных деталей.

Для достижения наилучшей точности поверхностей и жесткости всей конструкции стыкующиеся поверхности основания станины, колонн и портала шабрятся вручную.

Портал этого станка перемещается благодаря высокоточной передачи шестерня-рейка Redex по оси Х вдоль неподвижного стола по двум усиленным роликовым направляющим с каждой стороны, расположенным по бокам стола. Неподвижная конструкция позволяет повысить максимальную нагрузку на стол, жесткая ячеистая конструкция портала обеспечивает стабильные режимы обработки.

- Массивная чугунная конструкция станка позволяет максимально поглощать вибрации при высокоэнергичной обработке

- Жесткость рамной конструкции, состоящей из массивной станины, двух колонн, мощной крестовины и подвижной траверсы, позволяют добиться высокой стабильности позиционирования и мощности при механической обработке.

Системы перемещения по осям

Ход по оси X посредством системы шестерня-рейка M4, каждая сторона из двух частей REDEX KRP 2 + R.31,4H (Франция).

Ход по оси Y и Z через ШВП класса точности С3.

Перемещение по оси Х осуществляется по роликовым направляющим качения. Движение по оси Х осуществляется через зубчатый редуктор на передачу рейка - шестерня. Контроль перемещений осуществляется оптическими линейками Heidenhain.

Перемещение по осям Y, Z осуществляется по роликовым направляющим качения, движение осуществляется через ШВП. Контроль перемещений по осям Y, Z осуществляется энкодером, опционально могут применяться оптические линейки Heidenhain.

Шарико-винтовые пары (ШВП) класса точности С3 применены для повышения скорости и точности перемещений.

Приводные винты обладают высокой жесткостью, в сочетании с высокой плавностью и точностью хода, что обеспечивает максимальное качество обработки. В винтах данного класса гайка не имеет непосредственного контакта с винтом. Она не скользит по нему, а между винтом и гайкой перекатываются шарики (также как и в шарикоподшипнике). То есть скольжение заменено качением, что при этом значительно снижает трение (более чем в 100 раз). Специальная термообработка ШВП и отсутствие скольжения значительно повышают рабочий ресурс пары. Передачи данного типа не нуждаются в частом дополнительном обслуживании и регулировке и при правильной эксплуатации и своевременной смазке сохраняют свои высокие рабочие характеристики на протяжении всего срока службы станка.

В таблице представлена зависимость класса точности ШВП и осевого зазора (люфта) в мкм.

В данной серии станков применяются

линейные (Linear Way) направляющие.

Линейные направляющие (ЛНК) выполнены в виде призматической направляющей, по которой с помощью циркулирующих в обойме шариковых (шариковые линейные направляющие) или роликовых (роликовые линейные направляющие) тел качения перемещается одна или несколько кареток. Линейная направляющая изготавливается отдельно и крепится к основанию станка. Такие направляющие реализуют трение качения. Потери на трение в ЛНК слагаются из потерь, вызванных трением тел качения о сепаратор, и потерь, пропорциональных нагрузке.

В каретках данного типа четыре рядя роликов размещены под углом 45º, поэтому они одинаково воспринимают нагрузку как в радиальном, так и в продольном направлениях.

Как правило, в линейной направляющей имеется отрицательный зазор (преднатяг) между дорожкой качения и роликами, который требуется для увеличения жесткости узла или повышения точности его вращения. Применение преднатяга уменьшает уровень шума при работе, компенсирует износ и смятие роликов в процессе эксплуатации.

Каретки данного типа имеют большие габариты (до 300 мм в длину и 120 мм в ширину) и достигают в весе 11кг.

Шпиндель максимально сбалансирован и обладает чрезвычайно высокой статической и динамической жесткостью. Шпиндель установлен в жестком литом корпусе, что исключает наличие вибраций и повышает точность обработки.

В базовой комплектации установлено дополнительное масляное охлаждение шпинделя, что обеспечивает равномерное распределение температур, а соответственно устойчивость к перегреву, предотвращая тепловые деформации. Такая внутренняя система охлаждения позволяет вести более плавную точную обработку.

Установка холодильника СОЖ (опция) применяется для стабилизации температурных режимов работы инструмента и оборудования, позволяет эффективно охлаждать циркулирующую СОЖ, что обеспечивает работу шпинделя при постоянной температуре и сохраняет точность обработки более длительное время.

Возможно опциональное применение шпинделя

с внутренней подачей СОЖ.

Благодаря подаче СОЖ изнутри охлаждается весь шпиндель, инструмент, пластина и заготовка.

Подача СОЖ под высоким давлением (до 70 бар) непосредственно в зону резания способствует образованию более мелкой сегментной стружки и позволяет применять инструмент для выполнения операций глубокого сверления и фрезерования сложноконтурных поверхностей.

2х-ступенчатый редуктор ZF

Станки данной серии оборудованы

2-х ступенчатой коробкой передач ZF (Германия) с передаточным отношением 1:4 (увеличивает крутящий момент в 4 раза), позволяющей передавать максимальную мощность при диапазоне вращения шпинделя до 6000 об/мин. Максимальный крутящий момент 660Н×м.

Зубчатые колеса ZF-редуктора изготовлены из высококачественных сталей, точно отшлифованы и прикатаны, закалены и стрессоустойчивы к высоким нагрузкам, с твердостью HRC 55-60.

Зубчатая передача обеспечивает высокую стабильность, она способна передавать большие мощности и имеет относительно малые габариты.

Коробка передач шпинделя обеспечивает высокий и низкий диапазон скоростей: диапазон высоких скоростей для высокоскоростной обработки; низкий диапазон скоростей обеспечивает большой крутящий момент для тяжелой обработки.

Транспортёр стружки

Для более быстрого и качественного отвода стружки из рабочей зоны станок оснащен в базовой комплектации 2-мя

стружкоуборочными транспортерами шнекового типа и одним ленточным транспортером.

Рабочей камерой винтового транспортера служит пустотелый цилиндр, внутри которого установлен винт (шнек), опирающийся на подшипниковые узлы.

Производительность винтового транспортера зависит от диаметра, шага и частоты вращения винта.

Стружка с винтовых транспортеров поступает на линейный транспортер и отводится в специальный бак.

Наличие стружкоуборочных транспортеров сокращает время простоя оборудования, значительно облегчает процесс технического обслуживания и уборки станка.

Существует возможность применения дополнительных ручных фрезерных головок, но для автоматизации процесса и сокращения времени простоя оборудования целесообразнее применять автоматические фрезерные головы с использованием автоматических сменщиков.

Применение автоматических фрезерных головок и автоматических сменщиков значительно расширяет функциональные и технологические возможности данного оборудования, а также уменьшает производственный цикл изготовления детали за счет концентрации обработки на одном станке, тем самым повышая его эффективность и снижая срок окупаемости вложенных инвестиций.

Мощностные диаграммы шпинделей 22/26 кВт и 30/37 кВт

Подвижная кабина оператора

Кабина оператора перемещается вдоль оси X вместе с порталом. Кабина отделена от рабочей зоны дверью с замком, ограничивающей нахождение оператора в зоне резания во время работы станка. Через окно двери оператор имеет возможность контролировать процесс фрезерования. В кабине находится все необходимые органы управления станком.

СИСТЕМА ЧПУ FANUC 0i - MF +10.4" ЖК-монитор

FANUC CORPORATION - японская компания, производитель ЧПУ и систем промышленной автоматизации, а также промышленных роботов.

История компании берет свое начало с 1956 года. Основной деятельностью компании являлась разработка технологий числового программного управления, ЧПУ.

В настоящее время группа компаний FANUC изготавливает в месяц около 15000 систем ЧПУ и роботоконтроллеров, 60000 серводвигателей и приводов, 350 сверлильно-фрезерно-расточных обрабатывающих центров, 150 электроэрозионных станков и 400 термопластавтоматов.

Деятельность компании FANUC сосредоточена в трех сферах:

•ЧПУ и лазерное оборудование

•Промышленные роботы

•Станки Robomachine: Robodrill, Roboshot и Robocut

В числе самых крупных представительств компании FANUC — 14 компаний в Азии, 4 в Америке, 21 в Европе (включая Россию) и 1 в Южной Африке.

В 2009 г. Группа компаний FANUC вышла на 308 место в списке 500 самых крупных компаний в мире. FANUC занимает второе место в рейтинге наиболее успешных компаний Японии.

FANUC Series 0i-MF

•подходят для обрабатывающих центров

•максимальное общее число управляемых осей: 11

•максимальное число одновременно управляемых осей: 4

•расширенный набор стандартных циклов с графической поддержкой

•вспомогательные кодовые команды G- и M

•автом. ассистент подсказывающий ISO коды

•высокомощный предварительный просмотр программы для предельновысокой скорости и точности обработки

•графическое моделирование обеспечивает надежный контроль за программой

•стандартные фрезерные и сверлильные циклы для упрощения программирования процессов обработки

•совместим с имеющимися Fanuc программами

Большое колличество основных функций обеспечивают высокую продуктивность

•Порт для карты памяти, расширение памяти для программ

•USB порт

•Нано интерполяция

•Ethernet-разъем

•Цифровая система осевых сервоприводов

•Оптимальная свобода М-макросов

•Оптимальные выходы реле

•Пaмять oбъeмoм 512 КБ для сохранения программы пакет А

•Многоязычное управление

•Подробная функция помощи и архив сигналов тревоги и управления

•высокоскоростная обработка засчет быстрого и улучшенного разделения.

•Интерфейс RS 232

•управление временем простоя инструмента с учетом использования возможностей станка по максимому

•время процесса и счетчик деталей